Från konstruktion till kvalitetssäkring

Shuntar är centrala komponenter i moderna värmesystem och används för att reglera framledningstemperaturen genom att blanda varmvatten från framledning och retur. De spelar en avgörande roll för att uppnå energieffektiv drift, jämn temperaturkontroll och minskat slitage på systemet. Tillverkningsprocessen ställer höga krav på både precision och tillförlitlighet – särskilt i industriella tillämpningar där robusthet, reglernoggrannhet och kommunikationsförmåga är kritiska faktorer.

Design och teknisk utveckling

Tillverkningsprocessen inleds med konstruktionsarbetet i avancerade CAD-miljöer där funktion, flödesoptimering och materialval fastställs. Computational Fluid Dynamics (CFD) används ofta för att optimera flödesvägar och minimera tryckfall. Konstruktionen måste även möjliggöra flexibel integration med motorer, sensorer och styrsystem – ofta via BUS-protokoll eller analoga signaler.

Materialvalet är avgörande för både funktion och livslängd. Mässing används ofta för små till medelstora dimensioner, rostfritt stål för aggressiva miljöer och gjutjärn i högdimensionella applikationer som fjärrvärme. Konstruktionen måste tåla termisk expansion, tryckvariationer och mekanisk belastning över lång tid.

Produktion och bearbetning

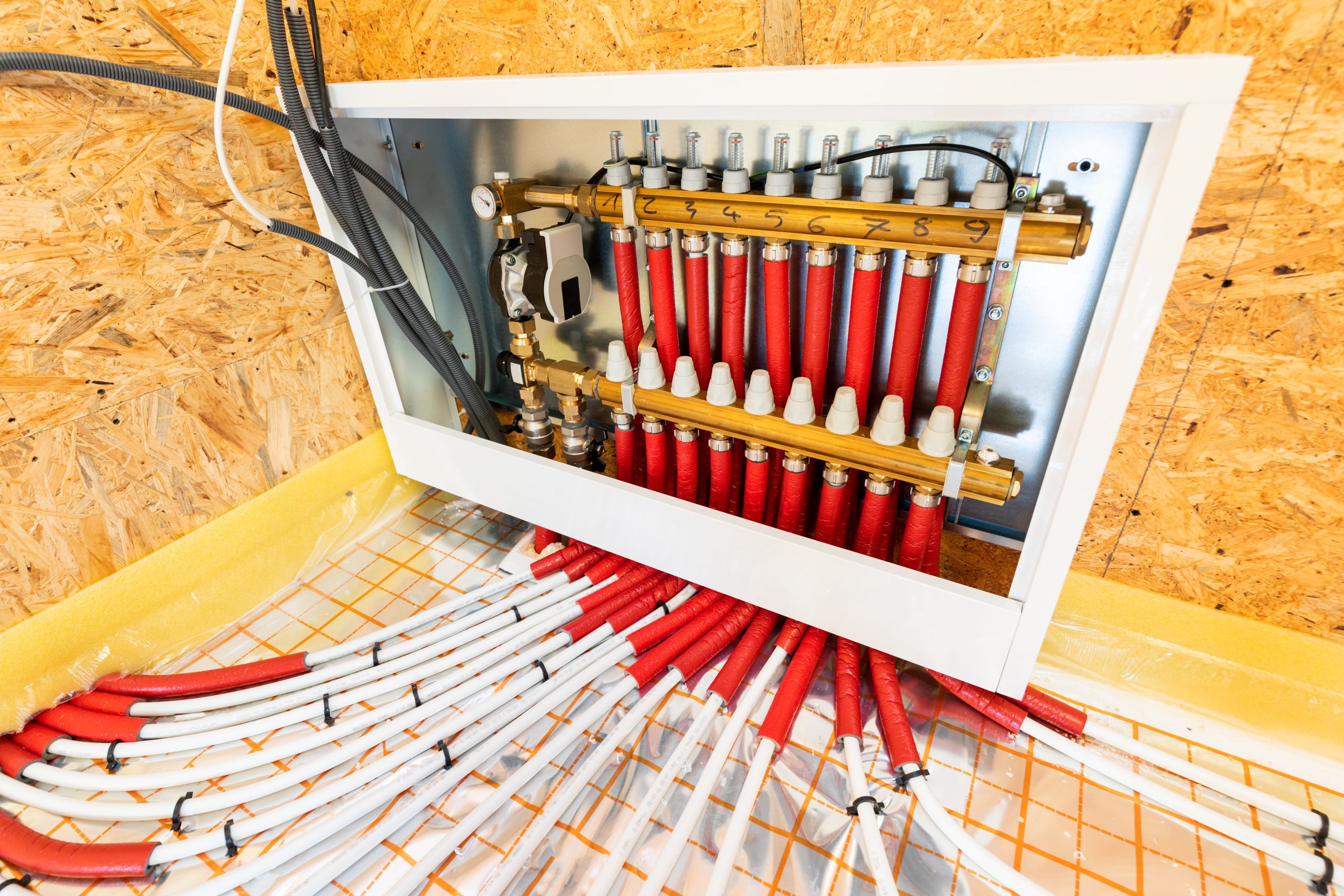

Metallkroppen tillverkas genom precisionsgjutning eller smide, beroende på material och dimension. Därefter genomgår shunten CNC-bearbetning i flera steg för att uppnå exakta toleranser i ventilhus, anslutningar och styrfunktioner. Tätningselement tillverkas separat i material som EPDM, NBR eller PTFE, anpassade efter temperaturintervall och mediekarakteristik.

Inre komponenter som spindel, kula eller kon monteras med stor noggrannhet, följt av motorisering eller förberedelse för manuell styrning. Elektronikenhetens integrering omfattar även kalibrering av rörelseomfång, test av signalrespons och ibland inbyggd temperatursensor.

Funktionstest och kvalitetssäkring

Varje färdigmonterad shunt genomgår kontroller där en del av tillverkningsprocessen inkluderar:

- Hydraulisk provtryckning för att verifiera täthet och trycktålighet

- Läckagetest med luft eller helium för att upptäcka mikroskopiska otätheter

- Funktionsprov av motoriserad reglering under varierande flöde och temperatur

- Elektrisk kalibrering och kommunikationstest vid digitala styrsignaler

- Märkning med serienummer för full spårbarhet till produktionsdata och materialcertifikat

Teknikutveckling och framtidens shuntar

Med ökade krav på energieffektivitet och uppkopplade fastighetssystem ökar efterfrågan på intelligenta shuntar. Dessa kan inkludera adaptiv styrning, molnuppkoppling och inbyggd reglerlogik baserad på AI. Det förändrar inte bara produktens funktion utan även tillverkningen – med krav på samspelet mellan mekanik, elektronik och mjukvara.

Producenter inom segmentet investerar i robotiserad montering, in-line kvalitetskontroll med visionsystem och integrerad dataanalys för att uppnå högre tillförlitlighet och skalbarhet.

Slutsats

Att tillverka en shuntventil för värmesystem innebär mer än att skapa en ventil. Det är en process där flödesteknik, precisionsbearbetning och styrteknik möts. För industriella aktörer innebär det att förstå såväl komponentens tekniska funktion som hur tillverkningens kvalitet påverkar systemets driftsäkerhet, energieffektivitet och framtida anpassningsförmåga.